Dalam dunia industri, tentunya ada aspek pemeliharaan dan perbaikan pada peralatan pabrik (maintenance) yang menjadi hal yang wajib.

Selain dunia industri seperti pabrik contohnya memiliki cara kerja yang cepat, kebutuhan akan produksi harus presisi dan memiliki kualitas yang terbaik.

Disinilah peran dari maintenance menjadi sebuah keharusan bagi pelaku industri tersebut.

Hanya saja, masih banyak industri yang menanggap remeh pemeliharaan pada asetnya. Padahal perbaikan atau pemeliharaan pada aset bisa menunjang kualitas dan kuantitas produksi perusahaan industri.

Nah, kali ini bahasan mengenai Corrective Maintenance Adalah dan kaitannya secara lengkap seperti berikut.

Baca juga: METODE WATERFALL: Pengertian, Kelebihan & Tahapan Model

Pengertian Corrective Maintenance

Corrective Maintenance adalah sebuah perawatan dan pemeliharaan yang bertujuan untuk memperbaiki aset saat komponen berjalan kurang optimal atau terjadi kerusakan.

Perawatan corrective ini dilakukan setelah terjadinya kerusakan pada aset perusahaan.

Sedangkan menurut Patrick, Corrective Maintenance yaitu sebuah kegiatan perawatan yang dilakukan setelah mesin atau fasilitas mengalami kerusakan dan gangguan sehingga peralatan tidak bisa digunakan dengan semestinya.

Dalam definisi Patrick, Corrective Maintenance memiliki pengertian yang serupa dengan kegiatan reparasi atau perbaikan.

Jenis perawatan ini memiliki tujuan sebagai mengidentifikasi penyebab dan memperbaiki kerusakan pada peralatan industri.

Sehingga, kerusakan tidak akan terulang kembali di masa mendatang dan mendapat perbaikan yang cepat dan efisien.

Corrective Maintenance juga berhubungan dengan breakdown dan reactive maintenance.

Terdapat dua klasifikasi Corrective Maintenance berdasarkan perencanaannya, yaitu; Planned Corrective Maintenance (sesuai rencana) dan Unplanned Corrective Maintenance (tidak terencana).

Jenis Tindakan Corrective Maintenance

Berikut ini membagi Corrective Maintenance ke dalam lima jenis, yaitu:

- Perbaikan: Restorasi pada komponen mesin sehingga bisa kembali beroperasi.

- Pemeriksaan: Secara rutin mengidentifikasi masalah dan menghindari terjadinya kerusakan

- Salvage: Penggantian komponen yang rusak dan tidak memiliki akses reparasi. Kemudian, menggantinya dengan sisa komponen dan mesin yang lain.

- Perawatan: Setelah reparasi, mesin dan komponen yang rusak juga perlu perawatan dan pemeliharaan.

- Perakitan ulang: Perbaikan pada aset yang memang benar rusak sampai dapat beroperasi kembali seperti sediakala. Perakitan ulang mencakup pembongkaran, pemilahan, perbaikan, dan perakitan kembali.

Alasan Melakukan Corrective Maintenance

Berikut ini adalah keuntungan Corrective Maintenance yang perlu kamu ketahui, yaitu:

1. Mengurangi waktu untuk perencanaan

Penyebabnya karena Corrective Maintenance tidak butuh perencanaan khusus. Akan berbeda halnya dengan preventive maintenance dan condition based maintenance yang butuh inspeksi rutin serta pencatatan yang tepat.

2. Meningkatkan fokus para staf

Dimana, komponen butuh Corrective Maintenance hanya ketika terjadi kerusakan yang berarti. Sehingga para karyawan bisa berfokus dengan perencanaan pemeliharaan pada aset lain yang lebih penting.

3. Menghemat biaya

Corrective Maintenance juga bisa menghemat biaya pemeliharaan. Karena dalam Corrective Maintenance, komponen tidak perlu perbaikan, sampai memang benar membutuhkan.

Maka itu untuk biaya bisa dihemat karena tidak adanya pengeluaran.

Baca Juga: FREELANCE Adalah: Pengertian, Syarat & Contoh Kerjanya

Kapan Harus Melakukan Corrective Maintenance?

Perusahaan bisa melakukan Corrective Maintenance apabila saat pemantauan lewat CBM (Condition Based Monitoring), terdeteksi sebuah kerusakan atau malfungsi pada sebuah aset.

Untuk melakukan CBM seringnya memerlukan alat-alat yang serupa pada prinsip Preventive maintenance.

Yang kedua, jika saat inspeksi rutin didapati jika sebuah mesin berjalan dengan kurang optimal.

Kerusakan yang ada akan terasa ketika kinerja sebuah aset tidak stabil dan harus segera diperbaiki

Ketiga, saat sebuah komponen dalam mesin rusak. Hal ini sesuai dengan prinsip RTF atau Run-to-Failure. Yang mana sebuah komponen akan dipakai sampai benar-benar rusak dan harus diganti atau diperbaiki.

Sebetulnya, Corrective Maintenance adalah strategi yang baik.

Dengan catatan, perbaikan atau reparasi komponen aset lebih mudah dan juga murah.

Selain itu, dari yang disarankan bahwa maintenance harus 80% bersifat preventif dan 20% corrective

Corrective Maintenance artinya perbaikan pada suatu aset yang telah rusak atau bekerja dengan kurang optimal.

Definisi Corrective Maintenance secara umum juga erat dengan kegiatan reparasi atau perbaikan.

Agar Corrective Maintenance bisa berjalan secara efektif, dan staf harus memilah dengan betul mana yang aset yang memerlukan preventive maintenance dan mana yang memerlukan Corrective Maintenance.

Dengan memaksimalkan perencanaan Corrective Maintenance, maka industri bisa mencegah biaya pemeliharaan berlebih dan juga masalah keamanan yang terjadi di dalam pabrik nantinya.

Proses Kerja Corrective Maintenance (CM)

Kegiatan Corrective Maintenance memiliki sifat perbaikan yaitu menunggu sampai kerusakan terjadi terlebih dahulu, kemudian baru diperbaiki agar fasilitas produksi dan peralatan yang ada nantinya dipergunakan kembali dalam proses produksi sehingga operasi dalam proses produksi bisa berjalan lancar dan kembali normal.

Jika sebuah perusahaan hanya mengambil tindakan untuk melakukan Corrective Maintenance saja, maka terdapat faktor ketidakpastian akan lancarnya fasilitas dalam proses produksi dan juga peralatannya sehingga akan menimbulkan efek-efek yang bisa menghambat kegiatan produksi.

Jika nanti terjadi kerusakan dan gangguan secara tiba-tiba pada fasilitas produksi yang dipakai perusahaan.

Tindakan Corrective Maintenance (CM) kelihatannya lebih murah biayanya jika dibandingkan tindakan Preventive Maintenance (PM).

Hanya saja, saat kerusakan terjadi selama proses produksi berlangsung, maka biaya perawatan akan mengalami peningkatan karena terhentinya proses produksi.

Selain itu, biaya-biaya perawatan dan pemeliharaan menjadi membengkak di saat terjadinya kerusakan tersebut.

Dengan begitu, bisa disimpulkan jika tindakan ini lebih memusatkan permasalahan setelah permasalahan itu terjadi, bukan menganalisa masalah dalam mencegahnya agar tidak terjadi lagi.

Tindakan Corrective Maintenance akan jadi lebih mahal, maka sebisa mungkin harus dicegah dengan melakukan kegiatan preventive maintenance.

Dibutuhkan juga adanya pertimbangan dalam jangka panjang untuk mesin-mesin yang mahal dan termasuk dalam ”critical unit” dari proses produksi, PM akan jadi lebih menguntungkan jika dibandingkan CM.

Corrective Maintenance bisa dihitung dengan MTTR (Mean Time to Repair) dimana mencakup beberapa aktivitas yang umumnya dibagi ke dalam 3 grup, antara lain :

- Preparation time. Waktu yang dibutuhkan dalam persiapan seperti mencari orang untuk pekerjaan, travel, peralatan sudah dipenuhi atau belum dan tes perlengkapan.

- Active Maintenance time. Waktu yang dibutuhkan untuk melakukan pekerjaan tersebut. Mencakup waktu untuk mempelajari repair charts sebelum actual repair dimulai dan waktu yang dihabiskan dalam menverifikasi jika kerusakan tersebut sudah diperbaiki. Kemungkinan pula meliputi waktu untuk post-repair documentation saat hal tersebut harus diselesaikan sebelum perlengkapan tersedia. Misalnya Aircraft.

- Delay Time (Logistic time). Waktu yang dibutuhkan untuk menunggu komponen dalam mesin untuk diperbaiki atau di rawat.

Baca juga: PENGERTIAN SDLC: Fungsi, Metode dan 6 Tahapan SDLC

Tujuan Pemeliharaan (Maintenance)

Di bawah ini adalah tujuan dari Maintencance, yaitu:

- Untuk memperpanjang manfaat asset.

- Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi dan mendapatkan laba investasi maksimum yang mungkin.

- Untuk menjamin kesiapan operasional dari semua peralatan yang diperlukan dalam keadaan darurat setiap waktu.

- Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

- Kemampuan produksi bisa memenuhi kebutuhan sesuai dengan rencana produksi.

- Menjaga kualitas pada tingkat yang tepat dalam memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu.

- Untuk membantu mengurangi pemakaian dan penyimpangan yang di luar batas dan menjaga modal yang di investasikan tersebut.

- Untuk mencapai tingkat biaya pemeliharaan seminim mungkin, dengan melaksanakan kegiatan pemeliharaan secara efektif dan efisien.

- Menghindari kegiatan pemeliharaan yang bisa membahayakan keselamatan para pekerja.

- Mengadakan sebuah kerja sama yang erat dengan fungsi – fungsi utama lainnya dari suatu perusahaan dalam rangka untuk mencapai tujuan utama perusahaan yaitu tingkat keuntungan ( return on investment ) yang sebaik mungkin dan total biaya yang terendah.

Fungsi Pemeliharaan (Maintenance)

Di bawah ini adalah fungsi dari maintenance, yaitu:

- Mesin dan peralatan produksi yang ada dalam perusahaan yang bersangkutan akan bisa dipergunakan dalam jangka waktu panjang.

- Pelaksanaan proses produksi dalam perusahaan yang bersangkutan berjalan dengan lancar.

- BIsa menghindarkan diri atau dapat menekan sekecil mungkin terdapatnya kemungkinan kerusakan-kerusakan berat dari mesin dan peralatan produksi selama proses produksi berjalan.

- Peralatan produksi yang digunakan bisa berjalan stabil dan baik, maka proses dan pengendalian kualitas proses harus dilaksanakan dengan baik pula.

- BIsa dihindarkannya kerusakan-kerusakan total dari mesin dan peralatan produksi yang digunakan.

- Jika mesin dan peralatan produksi berjalan dengan baik, maka penyerapan bahan baku dapat berjalan normal.

- Dengan adanya kelancaran penggunaan mesin dan peralatan produksi dalam perusahaan, maka pembebanan mesin dan peralatan produksi yang ada semakin baik.

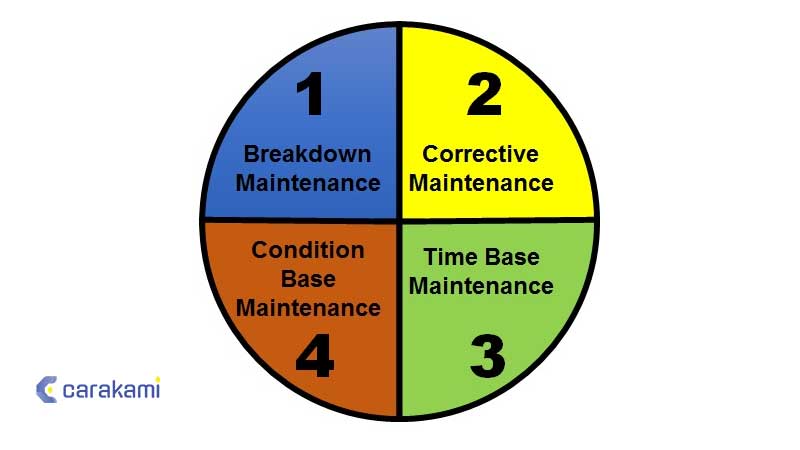

Jenis-Jenis Pemeliharaan (Maintenance)

Berikut ini adalah jenis maintenance, yaitu:

1. Planned Maintenance (Perawatan yang Terencana)

Planned maintenance merupakan suatu kegiatan perawatan yang dilaksanakan berdasarkan perencanaan terlebih dahulu. Pemeliharaan perencanaan ini mengacu pada rangkaian proses produksi.

Perawatan dilakukan apabila telah diketahui sejak dini kapan peralatan yang harus diperbaiki, sehingga dapat sejak awal dan mampu dikontrol.

Oleh karena itu, Dalam pelaksanaan pemeliharaan antara terencana yang harus diperhatikan adalah jadwal operasi pabrik, perencanaan pemeliharaan, sasaran perencanaan pemeliharaan, faktor-faktor yang diperhatikan dalam perencanaan pekerjaan pemeliharaan, sistem organisasi untuk perencanaan yang efektif, dan estimasi pekerjaan.

Jadi, Pemeliharaan terencana merupakan pemakaian yang paling tepat mengurangi keadaan darurat dan waktu nganggur mesin.

Adapun keuntungan lainnya yaitu:

- Pengurangan pemeliharaan darurat,

- Pengurangan waktu nganggur

- Menaikkan ketersediaan (availability) untuk produksi

- Meningkatkan penggunaan tenaga kerja untuk pemeliharaan dan produksi

- Memperpanjang waktu antara overhaul

- Pengurangan penggantian suku cadang, membantu pengendalian sediaan

- Meningkatkan efisiensi mesin pengendalian anggaran dan biaya yang bisa diandalkan

- Memberikan informasi untuk pertimbangan penggantian mesin.

Planned maintenance ini terdiri atas :

- Preventive Maintenance (Perawatan Pencegahan) yaitu sbeuah pemeliharaan yang dilaksanakan dalam periode waktu yang tetap atau dengan kriteria tertentu pada berbagai tahap proses produksi. Tujuannya agar produk yang dihasilkan bisa sesuai dengan rencana, baik mutu, biaya, dan juga ketepatan waktunya.

- Scheduled Maintenance (Perawatan Terjadwal) yaitu perawatan yang bertujuan untuk mencegah terjadinya kerusakan dan perawatannya dilakukan secara periodik dalam rentang waktu tertentu. Rentang waktu perawatan ditentukan berdasarkan dari pengalaman, data masa lalu atau rekomendasi dari pabrik pembuat mesin yang bersangkutan.

- Predictive Maintenance (Perawatan Prediktif) yaitu sebuah strategi perawatan di mana pelaksanaannya didasarkan pada kondisi mesin itu sendiri. Perawatan prediktif disebut sebagai perawatan berdasarkan kondisi (condition based maintenance) atau juga disebut dengan monitoring kondisi mesin (machinery condition monitoring), yang artinya sebagai penentuan kondisi mesin dengan cara mengecek mesin secara rutin, sehingga bisa diketahui keandalan mesin dan keselamatan kerja terjamin.

2. Unplanned Maintenance (Perawatan Tidak Terencana)

Unplanned maintenance adalah sebuah pemeliharaan yang dilakukan karena adanya indikasi atau petunjuk jika adanya tahap kegiatan proses produksi yang mendadak memberikan hasil yang tidak layak.

Pemeliharaan tidak terencana ini yaitu pemeliharaan darurat, yang di defenisikan sebagai pemeliharaan dimana harus segera dilakukan tindakan untuk mencegah maasalah yang serius, seperti hilangnya produksi, kerusakan besar pada peralatan, atau untuk keselamatan kerja.

Pada umumnya sistem pemeliharaan ini merupakan metode tak terencana, dimana peralatan yang dipakai dibiarkan atau tanpa disengaja rusak hingga akhirnya, peralatan ini akan digunakan kembali maka diperlukannya perbaikan atau pemeliharaan.

Dalam hal ini perlu dilakukan kegiatan pemeliharaan pada mesin secara tidak berencana.

Unplanned maintenance ini terdiri dari :

- Emergency Maintenance (Perawatan Darurat) yaitu sebuah kegiatan perawatan mesin yang butuh penanggulangan yang bersifat darurat agar tidak menimbulkan akibat yang lebih parah.

- Breakdown Maintenance (Perawatan Kerusakan) yaitu pemeliharaan yang bersifat perbaikan yang terjadi saat peralatan mengalami kegagalan dan menuntut perbaikan darurat atau berdasarkan prioritas.

- Corrective Maintenance (Perawatan Penangkal) yaitu sebuah pemeliharaan yang dilakukan karena adanya hasil produk (setengah jadi dan barang jadi) tidak sesuai dengan rencana, baik mutu, biaya, dan juga ketepatan waktunya. Contohnya: terjadi kekeliruan dalam mutu atau bentuk barang, maka harus diamati tahap kegiatan proses produksi yang perlu diperbaiki (koreksi).

- Perawatan korektif (Corrective Maintenance) yaitu sebuah tindakan perawatan yang dilakukan untuk mengatasi kerusakan-kerusakan atau kemacetan yang terjadi berulang kali atau sering. Prosedur ini digunakan pada peralatan atau mesin yang sewaktu-waktu bisa rusak. Dalam hal ini perlu dipelajari penyebab yang terjadi, perbaikan apa yang bisa dilakukan, dan bagaimanakah tindakan selanjutnya untuk mencegah agar kerusakan tidak terulang kembali.

Pada umumnya usaha untuk mengatasi kerusakan itu bisa dilakukan dengan cara sebagai berikut:

- Mengubah proses

- Merancang kembali komponen yang gagal

- Mengganti dengan komponen baru atau yang lebih baik

- Meningkatkan prosedur perawatan preventif. Dan contohnya, melakukan pelumasan sesuai ketentuannya atau mengatur kembali frekuensi dan isi daripada pekerjaan inspeksi.

- Meninjau kembali dan mengubah sistem pengoperasian mesin. Contohnya dengan mengubah beban unit, atau melatih operator dengan sistem operasi yang lebih baik, terutama pada unit-unit yang khusus.

Perawatan korektif tidak bisa menghilangkan semua kerusakan, karena bagaimana juga sebuah alat atau mesin-mesin yang dipakai lambat laun akan lekas rusak.

Meski demikian, dengan adanya tindakan perbaikan yang baik akan bisa membatasi terjadinya kerusakan.

Dalam konsep kerjanya, untuk mengatasi kerusakan dan mengambil tindakan korektif yang dibutuhkan yaitu menjadi tanggung jawab bersama dari bagian teknik, produksi dan perawatan.

Secara umumnya, pengelolaan dan pengkoordinasian untuk penerapan program perawatan preventif menjadi tanggung jawab manajer teknik dan perawatan.

Pemeliharaan yang sifatnya memperbaiki (Corrective Maintenance) akan berkaitan dengan deteksi kerusakan, penentuan lokasi kerusakan, dan juga perbaikan atau penggantian bagian yang rusak.

Prosedur pelaksanaan pemeliharaan korektif yaitu sebagai berikut:

- Informasi kerusakan mesin atau peralatan ditulis oleh operator mesin, menggunakan formulir permintaan pemeliharaan.

- Setelah diisi lengkap dan disetujui oleh koordinator pemesinan, lalu disampaikan ke bagian pemeliharaan.

- Berdasarkan laporan tersebut, bagian pemeliharaan melakukan tindakan perbaikan pada mesin atau peralatan.

- Hasil dari pemeliharaan pencegahan dan pemeliharaan korektif ditulis pada formulir laporan kerja dan kartu perhitungan biaya pemeliharaan.

- Setelah laporan dibuat lengkap dan disetujui oleh penyelia pemeliharaan, laporan tersebut ditulis lagi pada kartu riwayat mesin untuk didokumentasikan.

Baca juga: NTC Adalah : Pengertian, Cara Kerja, Jenis, dan Karakteristik

Contoh Corrective Maintenance

Contoh dari Corrective Maintenance di rumah yaitu jika mesin pompa air bocor, maka kamu akan usahakan untuk menambalnya sebisa mungkin, seperti dengan liquid gasket.

Corrrective maintenance di plant atau pabrik ada kalanya berbeda dengan Corrective Maintenance untuk peralatan rumah tangga seperti mesin pompa air tadi.

Kembali ke contoh di atas jika pompa air mengalami kebocoran, maka sebisanya kamu menambal kebocoran tersebut, karena kamu berpikir itu adalah masalah yang bisa diatasi tanpa harus mengganti keseluruhan mesin pompa air atau mengganti dengan yang baru.

Jika kata kebocoran terjadi lagi, maka kamu jug akan menambalnya kembali. Dan mengganti semua pompa menjadi pilihan terakhir.

Pendekatan seperti contoh di atas ada kalanya tidak bisa diterapkan di plant atau pabrik dimana kamu bekerja, bahkan untuk kasus tertentu, dinyatakan tidak boleh.

Karena adanya tuntutan (demand) dan resiko (risk) yang berbeda dengan kondisi di rumah.

Plant membutuhkan:

- Safety, baik untuk manusia, peralatan dan juga lingkungan.

- Reliability, adalah kehandalan yang harus dimiliki oleh peralatan.

- Availability, adaah kesiapan peralatan agar selalu ada dalam keadaan siap pakai.

Berdasarkan kebutuhan di atas, pada kasus tertentu, perbaikan atau modifikasi terhadap sebuah peralatan tidak bisa dilakukan di plant.

Meski dilakukan maintenance corrective, maka perbaikan atau modifikasi, maka harus dilakukan oleh vendor yang bersertifikat.

Kesimpulan

Corrective Maintenance merupakan sebuah perawatan dan pemeliharaan yang bertujuan untuk memperbaiki aset saat komponen berjalan kurang optimal atau terjadi kerusakan.

Perawatan corrective ini dilakukan setelah terjadinya kerusakan pada aset perusahaan.

Perusahaan bisa melakukan Corrective Maintenance apabila saat pemantauan lewat CBM (Condition Based Monitoring), terdeteksi sebuah kerusakan atau malfungsi pada sebuah aset.

Kegiatan Corrective Maintenance memiliki sifat perbaikan yaitu menunggu sampai kerusakan terjadi terlebih dahulu, kemudian baru diperbaiki agar fasilitas produksi dan peralatan yang ada nantinya dipergunakan kembali dalam proses produksi sehingga operasi dalam proses produksi bisa berjalan lancar dan kembali normal.

Karena itulah pentingnya Corrective Maintenance Adalah yang bisa kamu ketahui.

Orang juga bertanya

- Arti Maintenance: Pengertian, Tujuan, dan 6 Jenisnya

- Conveyor Adalah: 15+ Macam, Cara Merawat, & Istilah

- Mesin Frais: Sejarah, Pengertian, Jenis, dan 18 Bagiannya

- Fungsi Turbo: Pengertian, 3 Komponen, & Cara Perawatan

- Prinsip Kerja Mesin Frais: Ulasan Lengkap

- Pengering Mesin Cuci Tidak Berputar, Ini 8 Penyebabnya!

- Dimensi Mesin Cuci dan Cara Memilih Tipe Mesin

Daftar Isi: